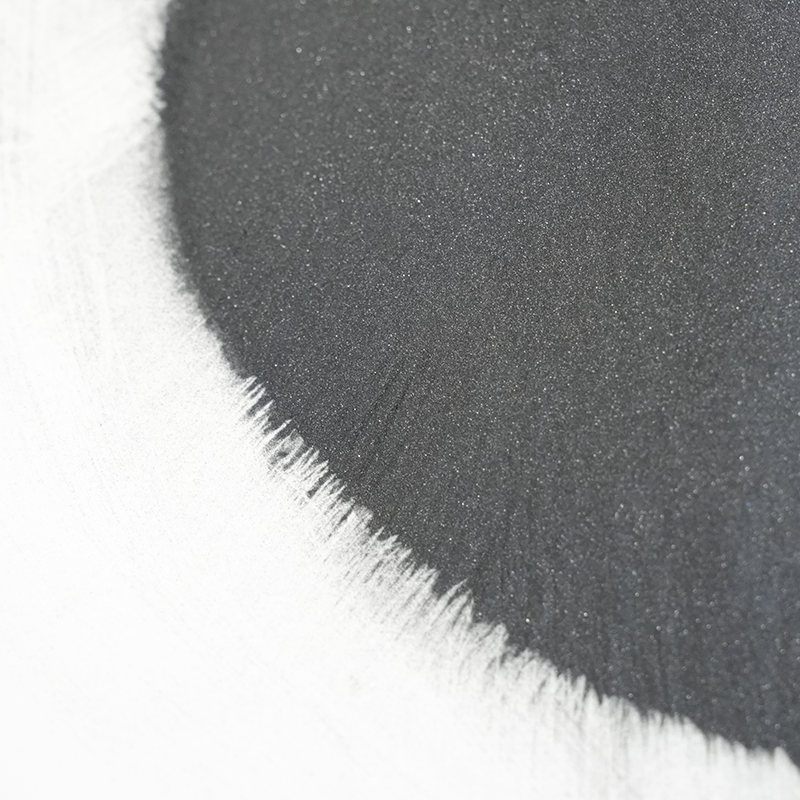

Dans la poursuite implacable des matériaux qui peuvent résister aux conditions les plus punissantes, poudres composites en carbure ont émergé comme une pierre angulaire de la technologie industrielle moderne. Ce ne sont pas seulement des mélanges simples; Ce sont des matériaux méticuleusement modifiés qui combinent les meilleures propriétés de deux phases distinctes: un carbure de céramique ultra-dure et un liant métallique dur. Ce mariage unique de force et de ductilité leur permet d'exceller dans les applications où les matériaux traditionnels échouent.

L'anatomie d'une poudre composite en carbure

À la base, une poudre composite en carbure se compose de deux composants principaux:

-

La phase en carbure: Il s'agit de la composante en céramique dure responsable de fournir une résistance à l'usure exceptionnelle, de la dureté et une stabilité à haute température. Le choix du carbure est critique et dépend des exigences spécifiques de l'application.

- Carbure de tungstène (WC): Le carbure le plus courant et le plus utilisé. Connu pour sa dureté extrême et sa bonne ténacité, il est le fondement des carbures cimentés (durstaux durs) utilisés dans les outils de coupe et portent des pièces.

- Carbure de chrome ($ CR_3C_2 $): Évalué pour son excellente résistance à la corrosion et à l'oxydation, en particulier à des températures élevées. Il s'agit d'un choix incontournable pour les revêtements protecteurs dans des environnements corrosifs et à chauffage.

- Carbure de titane (tic): Offre une combinaison de dureté élevée et de densité plus faible par rapport à WC. Il est souvent utilisé dans les cermets et les outils de coupe pour améliorer la résistance à l'usure des cratères.

- Autres carbures: Les carbures comme le carbure de vanadium (VC), le carbure de niobium (NBC) et le carbure de tantale (TAC) sont également utilisés pour transmettre des propriétés spécifiques, telles que l'inhibition de la croissance des grains.

-

-

La matrice de liant métallique: Il s'agit du composant plus dur et plus ductile qui maintient les particules de carbure ensemble. Le liant empêche la défaillance fragile souvent observée dans la céramique monolithique, fournissant la ténacité cruciale et la résistance à l'impact nécessaire pour les applications du monde réel. Les liants communs comprennent les alliages de cobalt (CO), de nickel (Ni) et de nickel-chrome (NICR). La teneur en liant peut être soigneusement contrôlée pour adapter les propriétés finales, avec une teneur en liant plus élevée conduisant généralement à une ténacité accrue au détriment d'une certaine dureté.

Avantages et applications clés

La combinaison synergique de carbure et de liant accorde des poudres de composite en carbure une gamme de propriétés supérieures, ce qui les rend indispensables dans diverses industries:

- Durée et résistance à l'usure exceptionnelles: Les particules de carbure dures résistent à l'abrasion et à l'érosion, tandis que le liant fournit un soutien et empêche l'écaillage. Cela les rend idéaux pour la fabrication de composants qui sont confrontés à des frottements et à l'usure constants.

- Stabilité à haute température: De nombreux composites en carbure maintiennent leur intégrité mécanique à des températures élevées, ce qui les rend parfait pour les environnements de gaz chaud et d'autres conditions extrêmes.

- Résistance à la corrosion et à l'oxydation: En choisissant le bon carbure et le classeur (comme le carbure de chrome avec un liant NICR), ces poudres peuvent être conçues pour résister à l'attaque chimique et à l'oxydation à haute température.

- Amélioration de la ténacité: Contrairement à la céramique pure, le liant métallique fournit un mécanisme de déformation plastique, empêchant les fractures cassantes catastrophiques. Il s'agit d'un avantage essentiel dans les applications dynamiques.

Ces propriétés se traduisent par un large éventail d'applications critiques:

- Revêtements de pulvérisation thermique: Utilisé pour appliquer l'usure, la corrosion et les couches résistantes à l'érosion aux composants dans des industries telles que l'aérospatiale, le pétrole et le gaz et la production d'électricité. Des processus comme la pulvérisation à grande vitesse en oxygène (HVOF) sont couramment utilisés pour appliquer ces poudres.

- Outils de coupe: La dureté extrême des matériaux composites en carbure est fondamentale pour la production d'outils de coupe durables et efficaces pour l'usinage des métaux et d'autres matériaux durs.

- Hardfacing et soudage: Utilisé pour créer des surfaces durables sur de nouveaux composants ou pour réparer les pièces usées, prolongeant considérablement leur durée de vie.

- Métallurgie de la poudre: Comme matières premières pour presser et frittage dans des composants solides comme les matrices, les moules et les pièces résistantes à l'usure.

Un regard vers l'avenir

Le champ des poudres composites en carbure n'est pas statique. Les recherches en cours se concentrent sur le développement de nouvelles compositions, le raffinement des morphologies des particules et l'exploration de nouvelles techniques de fabrication. La motivation des matériaux avec des performances encore plus élevées, une plus grande efficacité et une meilleure durabilité garantit que les poudres composites en carbure resteront à l'avant-garde de l'innovation scientifique des matériaux, permettant la création de la prochaine génération de composants industriels durables et performants.